从钢锭到精锻件:揭秘锻件制造的完整工艺流程

2025-08-05 17:15

山西中重重工集团

引言: 简述锻件在现代工业(汽车、航空航天、能源、重型机械等)中的核心地位及其不可替代的优越性能(强度、韧性、可靠性)。

核心流程详解:

原材料准备: 钢锭或坯料的选择、检验、下料(锯切、剪切)。

加热: 加热炉的作用(燃气炉、电炉)、加热温度控制(精确到特定钢种的锻造温度区间)、均匀加热的重要性(防止内应力、开裂)。

锻造成型: 核心环节。

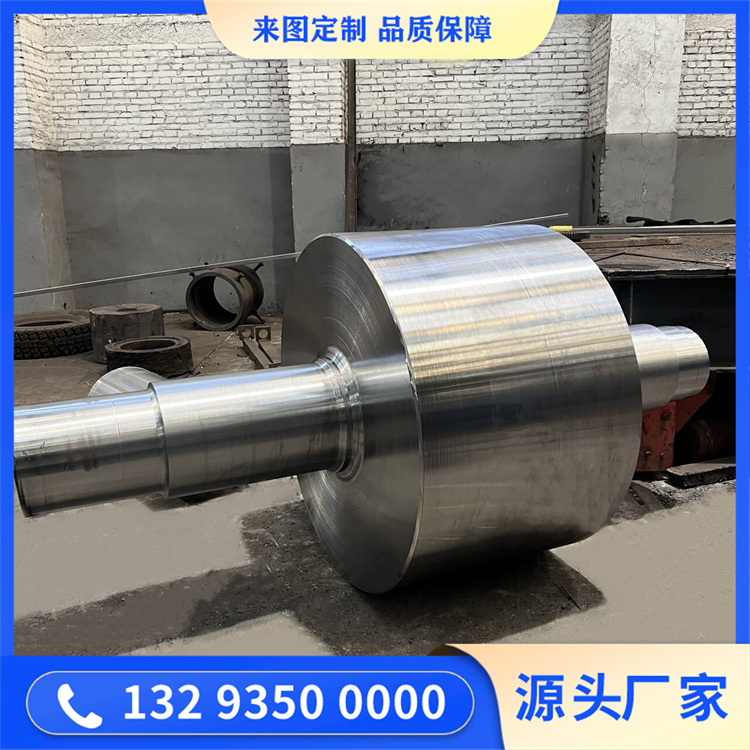

自由锻: 使用锻锤或压力机,配合操作机和砧具,进行镦粗、拔长、冲孔、弯曲、切割等,适用于大型、单件或小批量锻件。强调操作工技艺。

模锻: 在闭合的模具型腔内成型,精度高、效率高、批量生产。介绍开式模锻(有飞边)、闭式模锻(无飞边)、多向模锻等。重点介绍模具设计、润滑、设备(锻锤、机械压力机、液压机、螺旋压力机)。

切边与冲孔: 模锻后去除飞边和冲掉连皮(针对有孔锻件)。

热处理: 不可或缺的后工序。目的(细化晶粒、消除应力、调整硬度、获得所需力学性能)。介绍退火、正火、淬火、回火等工艺及其应用场景。强调温度、时间、冷却速度的控制。

精整: 清理(喷丸、抛丸去除氧化皮)、校正(消除变形)、打磨/机加工(达到最终尺寸和表面要求)。

检验: 贯穿始终的质量控制。原材料检验、过程检验(加热温度、锻造尺寸)、最终检验(外观尺寸、无损检测-超声、磁粉、渗透探伤、力学性能试验-拉伸、冲击、硬度)。

关键技术与挑战: 材料流动控制、模具寿命管理、能耗优化、精确控温、残余应力控制。

结语: 强调锻造作为“金属成形艺术”的价值,其制造的锻件是高端装备的“脊梁”。